La fundición de aluminio es un método para producir piezas de alta tolerancia y alta calidad mediante el vertido de aluminio fundido en una matriz, molde o forma de diseño preciso. Es un proceso eficiente para la producción de piezas complejas, intrincadas y detalladas que cumplen con precisión las especificaciones del diseño original.

El proceso de fundición de aluminio

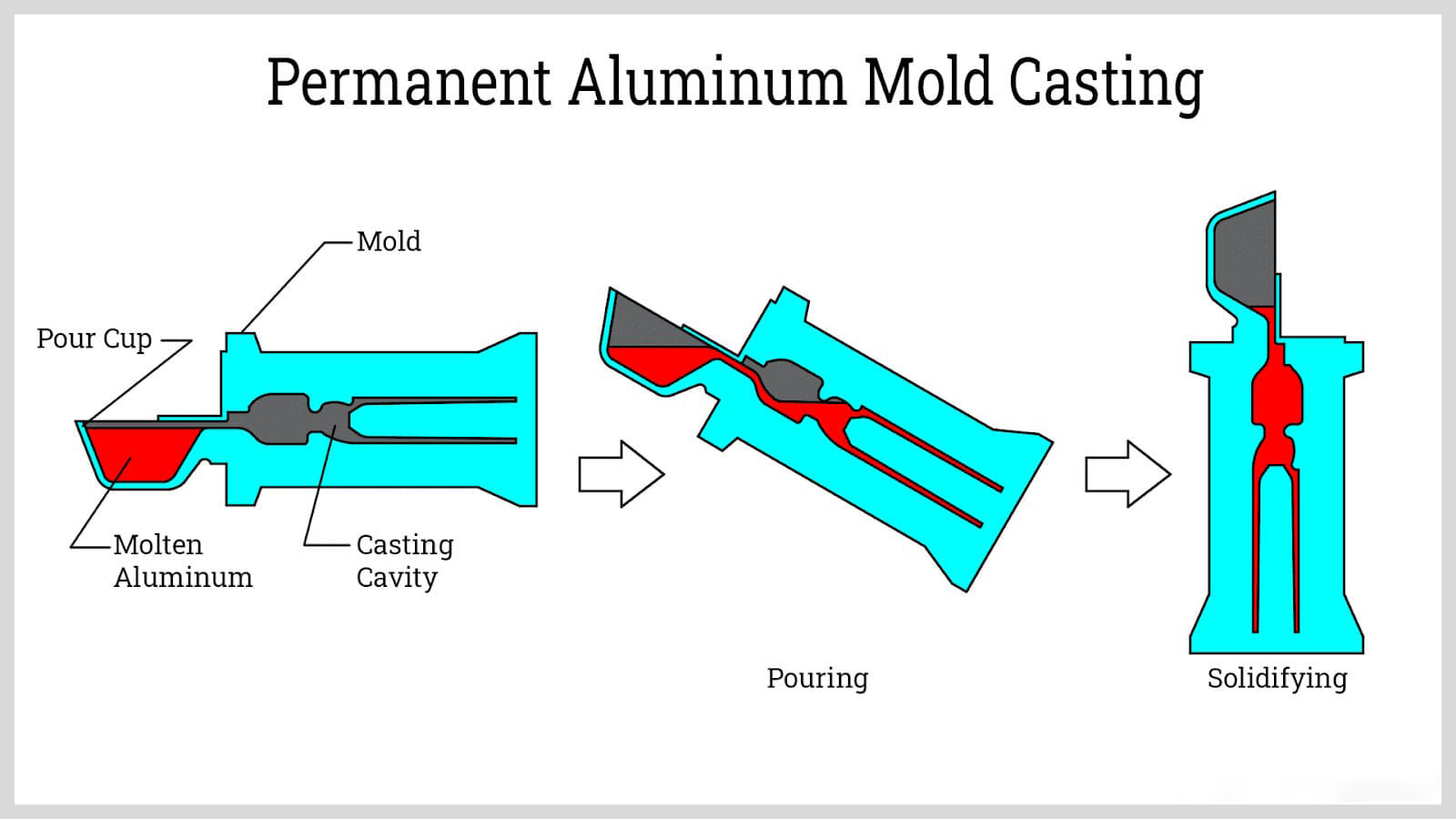

1. Fundición en molde permanente

Gran parte del gasto en la fundición de aluminio en molde permanente reside en el mecanizado y la conformación del molde, que normalmente se fabrica con fundición gris o acero. El molde se moldea con la forma geométrica de la pieza diseñada, con las especificaciones y la forma de la pieza dividida en dos mitades. Durante el proceso de inyección, las mitades del molde se sellan herméticamente para evitar la presencia de aire y contaminantes. El molde se calienta antes de verter el aluminio fundido, que puede depositarse, verterse o inyectarse.

Al finalizar el proceso, se deja enfriar el molde para que la pieza de aluminio se solidifique. Una vez enfriada, la pieza se desmolda rápidamente para evitar la formación de defectos.

Por muy simple que parezca el proceso, se trata de un método diseñado científica y técnicamente para producir piezas de gran volumen.

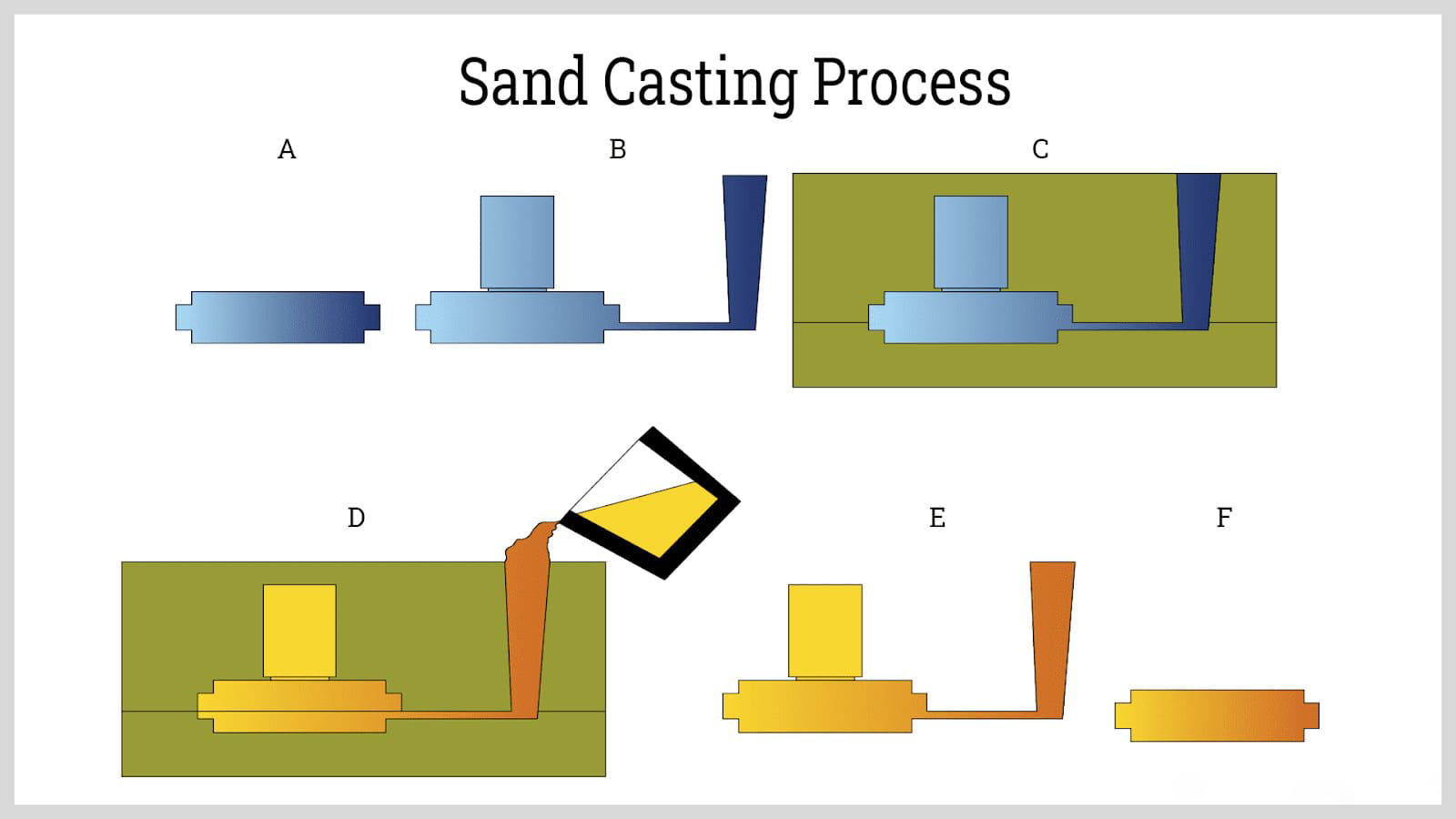

2.Fundición en arena

El proceso de fundición en arena consiste en compactar arena alrededor de un molde reutilizable que conserva la forma, los detalles y la configuración del producto final. El molde incluye elevadores que permiten verter el metal fundido en el molde y alimentar el aluminio caliente durante la solidificación para evitar la porosidad por contracción.

El modelo incluye una matriz que permite insertar el metal fundido en el molde. Las dimensiones del modelo son ligeramente mayores que las del producto para compensar la contracción durante el enfriamiento. La arena tiene el peso y la resistencia necesarios para mantener la forma del modelo y es resistente a la interacción con el metal fundido.

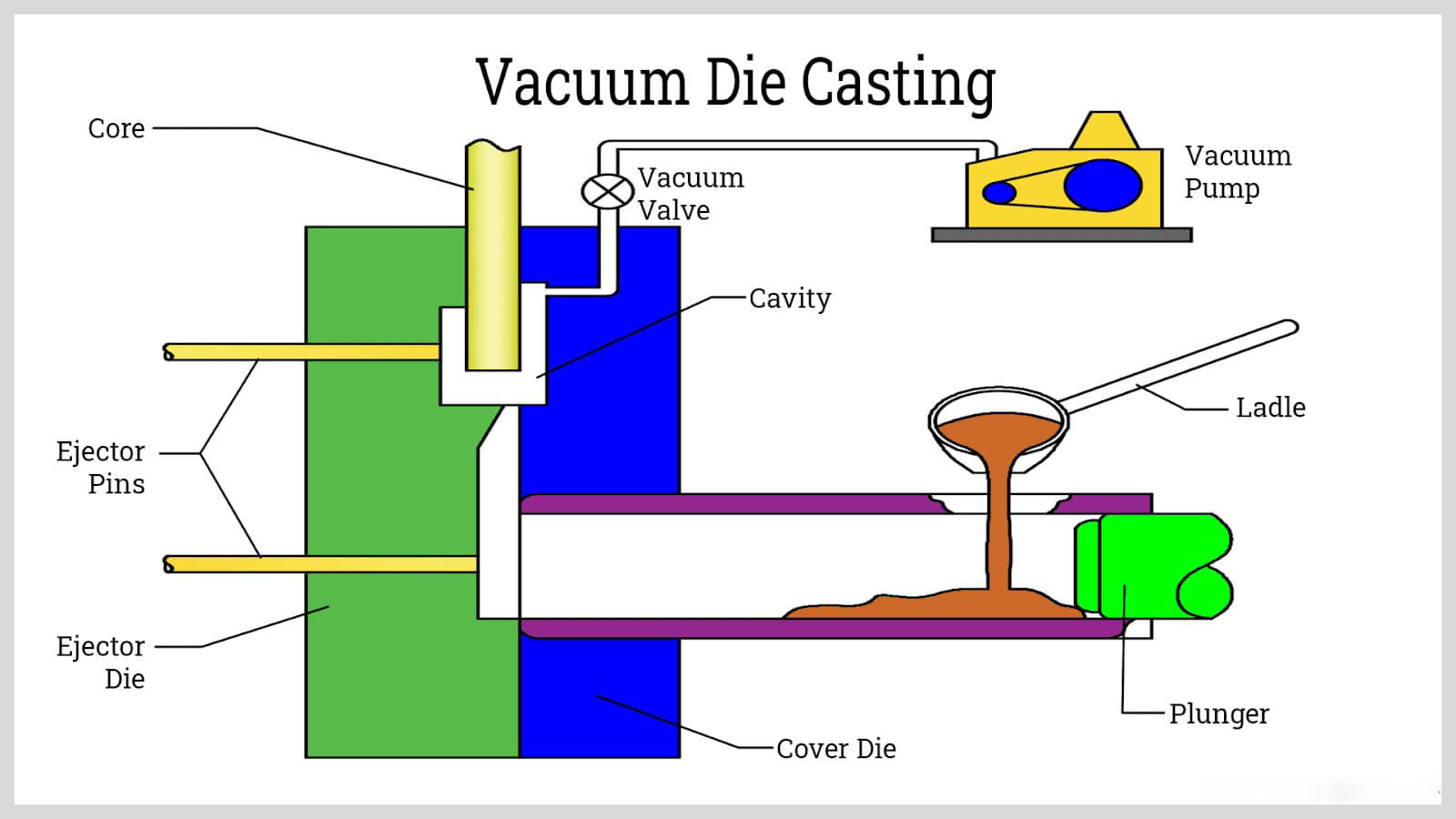

4.Fundición a presión al vacío

4.Fundición a presión al vacío La fundición a presión al vacío utiliza una campana hermética con una abertura para la colada en la parte inferior y una salida de vacío en la superior. El proceso comienza sumergiendo la colada bajo la superficie del aluminio fundido. Se crea vacío en el receptor, lo que genera una diferencia de presión entre la cavidad de la matriz y el aluminio fundido en el crisol.

La diferencia de presión hace que el aluminio fundido fluya por la mazarota hacia la cavidad de la matriz, donde se solidifica. La matriz se retira del receptor, se abre y se expulsa la pieza.

El control del vacío y la diferencia de presión entre la cavidad de la matriz y el aluminio fundido permite controlar la velocidad de llenado requerida por el diseño de la pieza y los requisitos de inyección. El control de la velocidad de llenado mejora la capacidad de determinar la solidez de la pieza terminada.

Al sumergir la mazarota bajo la superficie del aluminio fundido, se garantiza que este sea la aleación más pura, libre de óxidos y escoria. Las piezas quedan limpias y en buen estado, con mínimas materias extrañas.

5. Fundición de precisión

La fundición a la cera perdida, también conocida como fundición a la cera perdida, comienza con la inyección de cera en la matriz para crear el patrón del producto terminado. Los patrones encerados se fijan a una matriz para formar una configuración similar a la de un árbol. El árbol se sumerge en una suspensión varias veces, lo que forma una sólida capa de cerámica alrededor de la forma de cera.

Una vez fraguada y endurecida la cerámica, se calienta en un autoclave para completar el desparafinado. Para alcanzar la temperatura deseada, la carcasa se precalienta antes de llenarla con el aluminio fundido, que se vierte en la mazarota y pasa a través de una serie de canales y compuertas hasta los moldes. Cuando las piezas se endurecen, la cerámica se desprende, dejando las piezas conectadas al árbol para ser cortadas.

6. Fundición con espuma perdida

El proceso de fundición a la cera perdida es otro tipo de fundición a la cera perdida en el que se sustituye la cera por espuma de poliestireno. El modelo se moldea a partir de poliestireno en un conjunto de piezas en racimo, como el canal de colada y las mazarotas de la fundición a la cera perdida. Se inyectan perlas de poliestireno en moldes de aluminio calentados a baja presión, con vapor añadido para expandir el poliestireno y llenar las cavidades.

El modelo se coloca en arena seca compactada, compactada por vibración para eliminar huecos o bolsas de aire. A medida que el aluminio fundido se vierte en el molde de arena, la espuma se quema y se forma la pieza fundida.

Aplicaciones comunes de la fundición de aluminio

Debido a sus excelentes propiedades físicas y químicas, muchas industrias importantes utilizan aluminio fundido. A continuación, se presentan algunas aplicaciones comunes del material.

1. Industria médica

Los fabricantes de componentes médicos utilizan piezas fundidas de aluminio por su resistencia y ligereza para fabricar prótesis, bandejas quirúrgicas, etc. Además, el proceso es adecuado para crear formas complejas y precisas, características de la industria. Además, el aluminio es el material ideal por su resistencia a la corrosión, ya que muchos equipos médicos entran en contacto con fluidos corporales.

2. Industria automotriz

Los fabricantes de piezas automotrices confían en las fundiciones de aluminio por su ligereza, sin comprometer la resistencia ni la durabilidad. Como resultado, se ha mejorado el consumo de combustible. Además, la fabricación de piezas automotrices con formas complejas mediante el proceso de fundición de aluminio es más sencilla. Las fundiciones de aluminio son adecuadas para fabricar piezas como frenos y volantes.

3. Industria culinaria

El aluminio fundido es útil en la industria culinaria gracias a su durabilidad, resistencia a la corrosión, ligereza y excelente conductividad térmica. Además, es ideal para la fabricación de utensilios de cocina gracias a su excelente disipación del calor, es decir, se calienta y se enfría rápidamente.

4. Industria aeronáutica

Las piezas de aluminio son ideales para la industria aeronáutica gracias a su ligereza y resistencia. Su bajo peso permite que una aeronave consuma menos combustible y transporte más peso.

Fuente:

https://www.iqsdirectory.com/articles/fundicio-a-presion/fundicio-de-aluminio.html

https://waykenrm.com/blogs/cast-aluminum/#Aplicaciones-Comunes-de-La-Fundición-De-Aluminio

Editado por May Jiang de MAT Aluminum

Hora de publicación: 26 de julio de 2023