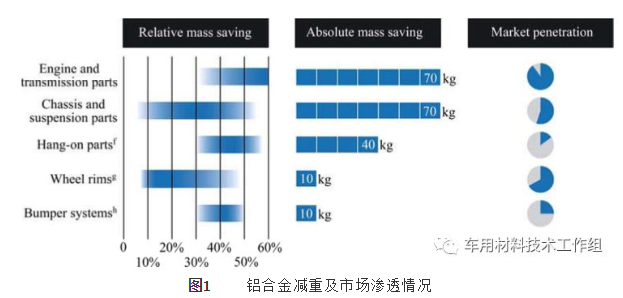

La industria automotriz europea es famosa por su alto nivel de innovación. Con el fomento de políticas de ahorro energético y reducción de emisiones, para reducir el consumo de combustible y las emisiones de dióxido de carbono, se utilizan ampliamente en el diseño de automóviles aleaciones de aluminio mejoradas e innovadoras. Según las estadísticas, en los últimos diez años, la cantidad promedio de aluminio utilizado en turismos se ha duplicado, y la reducción de peso de las aleaciones de aluminio se muestra en la Figura 1 a continuación. Gracias a conceptos de diseño innovadores, esta tendencia continuará en los próximos años.

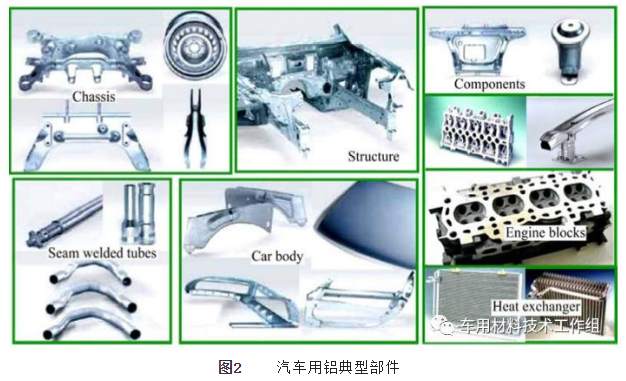

En el proceso de desarrollo de materiales ligeros, las aleaciones de aluminio se enfrentan a una feroz competencia con otros materiales nuevos, como el acero de alta resistencia, que aún conserva su alta resistencia incluso con un diseño de pared delgada. Además, existen materiales compuestos de magnesio, titanio, vidrio o fibra de carbono, estos últimos ya ampliamente utilizados en la industria aeroespacial. Actualmente, el concepto de diseño multimaterial se ha integrado en el diseño de automóviles, y se están realizando esfuerzos para aplicar materiales adecuados a las piezas adecuadas. Un desafío fundamental es el problema de la conexión y el tratamiento de superficies, y se han desarrollado diversas soluciones, como componentes del bloque del motor y del tren de potencia, diseño de chasis (Audi A2, A8, BMW Z8, Lotus Elise), estructura de placa delgada (Honda NSX, Jaguar, Rover), suspensión (clase DC-E, Renault, Peugeot) y otros diseños de componentes estructurales. La Figura 2 muestra los componentes de aluminio utilizados en automóviles.

Estrategia de diseño de BIW

La carrocería es la parte más pesada de un coche convencional, representando entre el 25 % y el 30 % del peso del vehículo. Existen dos diseños estructurales en la carrocería.

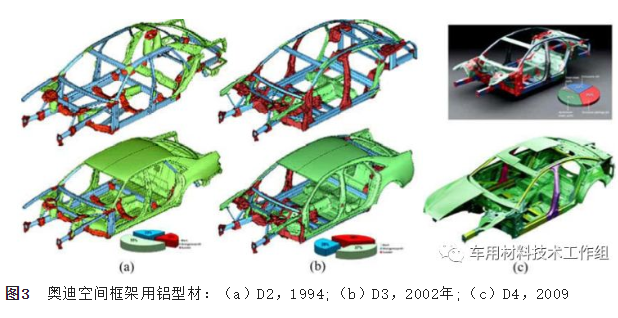

1. “Diseño de bastidor espacial de perfil” para automóviles pequeños y medianosEl Audi A8 es un ejemplo típico. La carrocería blanca pesa 277 kg y consta de 59 perfiles (61 kg), 31 piezas fundidas (39 kg) y 170 chapas (177 kg). Se unen mediante remaches, soldadura MIG, soldadura láser, otras soldaduras híbridas, encolado, etc.

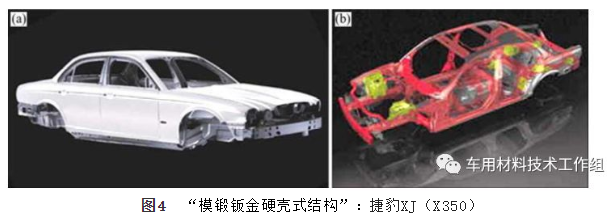

2. “Estructura monocasco de chapa metálica forjada en matriz” para aplicaciones de automóviles de capacidad media a grandePor ejemplo, el Jaguar XJ (X350), modelo 2002 (como se muestra en la Figura 4 a continuación), con una carrocería monocasco estampada de 295 kg de masa, constaba de 22 perfiles (21 kg), 15 piezas fundidas (15 kg) y 273 piezas de chapa metálica (259 kg). Los métodos de conexión incluyen pegado, remachado y soldadura MIG.

Aplicación de aleación de aluminio en la carrocería

1. Aleación de Al-Mg-Si endurecida por envejecimiento

Las aleaciones de la serie 6000 contienen magnesio y silicio, y se utilizan actualmente en láminas de carrocería de automóviles como A6016, A6111 y A6181A. En Europa, la aleación EN-6016 de 1-1,2 mm presenta una excelente conformabilidad y resistencia a la corrosión, y es ampliamente utilizada.

2. Aleación de Al-Mg-Mn no tratable térmicamente

Gracias a su endurecimiento específico por alta deformación, las aleaciones de Al-Mg-Mn presentan una excelente conformabilidad y alta resistencia, y se utilizan ampliamente en chapas laminadas en caliente y en frío, así como en tubos hidroformados para automóviles. Su aplicación en chasis o ruedas es aún más eficaz, ya que la reducción de masa de las piezas móviles no suspendidas mejora la comodidad de conducción y reduce los niveles de ruido.

3. Perfil de aluminio

En Europa, se propusieron conceptos automotrices completamente nuevos basados en el diseño de perfiles de aluminio, por ejemplo, marcos de aleación de aluminio y subestructuras complejas. Su gran potencial para diseños complejos e integración funcional los convierte en los más adecuados para una producción en serie rentable. Dado que se requiere temple durante la extrusión, se utilizan aleaciones de resistencia media 6000 y alta 7000 endurecibles por envejecimiento. La conformabilidad y la resistencia máxima se controlan mediante el endurecimiento por envejecimiento mediante calentamiento posterior. Los perfiles de aleación de aluminio se utilizan principalmente en el diseño de marcos, vigas de protección y otros componentes de protección contra impactos.

4. Fundición de aluminio

Las piezas de fundición son los componentes de aluminio más utilizados en automóviles, como bloques de motor, culatas y componentes especiales de chasis. Incluso los motores diésel, cuya cuota de mercado en Europa ha aumentado considerablemente, están optando por piezas de fundición de aluminio debido a la creciente demanda de resistencia y durabilidad. Al mismo tiempo, las piezas de fundición de aluminio también se utilizan en el diseño de chasis, piezas de ejes y piezas estructurales, y la fundición a alta presión de nuevas aleaciones de aluminio AlSiMgMn ha logrado una mayor resistencia y ductilidad.

El aluminio es el material predilecto para numerosas aplicaciones automotrices, como chasis, carrocería y muchos componentes estructurales, debido a su baja densidad, buena conformabilidad y buena resistencia a la corrosión. El aluminio utilizado en el diseño de la estructura de la carrocería puede lograr una reducción de peso de al menos un 30 % si se cumplen los requisitos de rendimiento. Además, las aleaciones de aluminio se pueden aplicar a la mayoría de las piezas de la cubierta actual. En algunos casos con altos requisitos de resistencia, las aleaciones de la serie 7000 aún mantienen sus ventajas de calidad. Por lo tanto, para aplicaciones de gran volumen, las soluciones de reducción de peso con aleaciones de aluminio son el método más económico.

Editado por May Jiang de MAT Aluminum

Hora de publicación: 08-dic-2023