El anodizado es un proceso que se utiliza para crear una película de óxido de aluminio sobre la superficie de productos de aluminio o aleación de aluminio. Consiste en colocar el producto de aluminio o aleación de aluminio como ánodo en una solución electrolítica y aplicar una corriente eléctrica para formar la película de óxido de aluminio. El anodizado mejora la resistencia a la corrosión, al desgaste y las propiedades decorativas de los perfiles de aluminio. Durante el proceso de anodizado de perfiles de aluminio, pueden presentarse varios defectos comunes. Veamos principalmente las causas de los defectos localizados. La corrosión del material, la contaminación del baño, la precipitación de las segundas fases de la aleación o los efectos galvánicos pueden provocar defectos localizados. Se describen a continuación:

1. Grabado ácido o alcalino

Antes del anodizado, el aluminio puede corroerse por líquidos ácidos o alcalinos, o verse afectado por vapores ácidos o alcalinos, lo que produce manchas blancas localizadas en la superficie. Si la corrosión es severa, pueden formarse picaduras más grandes. Es difícil determinar a simple vista si la corrosión es causada por ácido o álcali, pero se puede distinguir fácilmente observando la sección transversal del área corroída al microscopio. Si el fondo de la picadura es redondo y sin corrosión intergranular, se debe a un ataque alcalino. Si el fondo es irregular y presenta corrosión intergranular, con picaduras más profundas, se debe a un ataque ácido. El almacenamiento y la manipulación inadecuados en la fábrica también pueden provocar este tipo de corrosión. Los vapores ácidos de los agentes químicos de pulido u otros vapores ácidos, así como los desengrasantes orgánicos clorados, son fuentes de ataque ácido. El ataque alcalino común se produce por la dispersión y salpicadura de mortero, ceniza de cemento y líquidos de lavado alcalinos. Una vez determinada la causa, fortalecer la gestión de los distintos procesos de la fábrica puede solucionar el problema.

2.Corrosión atmosférica

Los perfiles de aluminio expuestos a aire húmedo pueden desarrollar manchas blancas, que suelen alinearse longitudinalmente a lo largo de las líneas de moldeo. La corrosión atmosférica no suele ser tan grave como el grabado ácido o alcalino y puede eliminarse mediante métodos mecánicos o lavado alcalino. La corrosión atmosférica suele ser no localizada y tiende a aparecer en ciertas superficies, como zonas de baja temperatura donde el vapor de agua se condensa fácilmente, o en superficies superiores. Cuando la corrosión atmosférica es más grave, la sección transversal de las picaduras parece una seta invertida. En este caso, el lavado alcalino no puede eliminar las picaduras e incluso puede agrandarlas. Si se detecta corrosión atmosférica, se deben verificar las condiciones de almacenamiento en la fábrica. Los materiales de aluminio no deben almacenarse en zonas con temperaturas excesivamente bajas para evitar la condensación del vapor de agua. El área de almacenamiento debe estar seca y la temperatura debe ser lo más uniforme posible.

3.Corrosión del papel (manchas de agua)

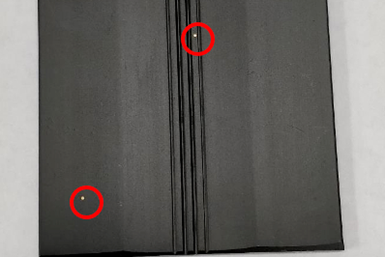

Al colocar papel o cartón entre materiales de aluminio o usarlo para embalaje, se previene la abrasión. Sin embargo, si el papel se humedece, aparecen manchas de corrosión en la superficie del aluminio. Al usar cartón corrugado, aparecen líneas regulares de manchas de corrosión en los puntos de contacto con el cartón corrugado. Si bien los defectos a veces pueden ser visibles directamente en la superficie del aluminio, suelen ser más pronunciados después del lavado alcalino y el anodizado. Estas manchas suelen ser profundas y difíciles de eliminar por medios mecánicos o lavado alcalino. La corrosión del papel (cartón) es causada por iones ácidos, principalmente SO₂₄ y Cl₂, presentes en el papel. Por lo tanto, usar papel (cartón) sin cloruros ni sulfatos y evitar la penetración de agua son métodos eficaces para prevenir la corrosión del papel (cartón).

4.Corrosión por agua de limpieza (también conocida como corrosión por copos de nieve)

Después del lavado alcalino, el pulido químico o el decapado con ácido sulfúrico, si el agua de enjuague contiene impurezas, pueden aparecer manchas estrelladas o radiantes en la superficie. La corrosión es poco profunda. Este tipo de corrosión se produce cuando el agua de limpieza está muy contaminada o cuando el caudal del enjuague por desbordamiento es bajo. Se asemeja a cristales con forma de copo de nieve, de ahí el nombre de "corrosión en copo de nieve". La causa es la reacción entre las impurezas de zinc del aluminio y el SO4₂ y el Cl₂ del agua de limpieza. Si el aislamiento del tanque es deficiente, los efectos galvánicos pueden agravar este defecto. Según fuentes extranjeras, cuando el contenido de Zn en la aleación de aluminio es superior al 0,015 % y el Cl₂ del agua de limpieza es superior a 15 ppm, es probable que se produzca este tipo de corrosión. El uso de ácido nítrico para el decapado o la adición de HNO₃ al 0,1 % al agua de limpieza pueden eliminarla.

5.Corrosión por cloruro

La presencia de una pequeña cantidad de cloruro en el baño de anodizado con ácido sulfúrico también puede provocar corrosión por picaduras. Su aspecto característico son picaduras negras profundas en forma de estrella, más concentradas en los bordes y esquinas de la pieza o en otras zonas con mayor densidad de corriente. Las picaduras no presentan una película anodizada, y el espesor de la película en las zonas "normales" restantes es inferior al valor esperado. El alto contenido de sal en el agua del grifo es la principal fuente de contaminación por Cl⁻ en el baño.

6.Corrosión galvánica

En un tanque energizado (anodizado o coloración electrolítica), los efectos galvánicos entre la pieza de trabajo y el tanque (tanque de acero), o los efectos de las corrientes parásitas en un tanque no energizado (enjuague o sellado), pueden causar o agravar la corrosión por picaduras.

Editado por May Jiang de MAT Aluminum

Hora de publicación: 15 de diciembre de 2023