El tiempo de mantenimiento de los perfiles de aluminio extruido depende principalmente de la tasa de disolución sólida de la fase reforzada. Esta tasa está relacionada con la temperatura de temple, la naturaleza de la aleación, el estado, el tamaño de la sección del perfil de aluminio, las condiciones de calentamiento, el medio y el número de factores de carga del horno.

Cuando la temperatura general de temple alcanza el límite superior, el tiempo de retención del aluminio es consecuentemente más corto. Tras la extrusión a alta temperatura, el grado de deformación es mayor, por lo que el tiempo de retención es más corto. En el perfil de aluminio pre-recocido, dado que la fase de refuerzo se precipita lentamente y es más gruesa, su velocidad de disolución es menor, por lo que el tiempo de retención es consecuentemente más largo.

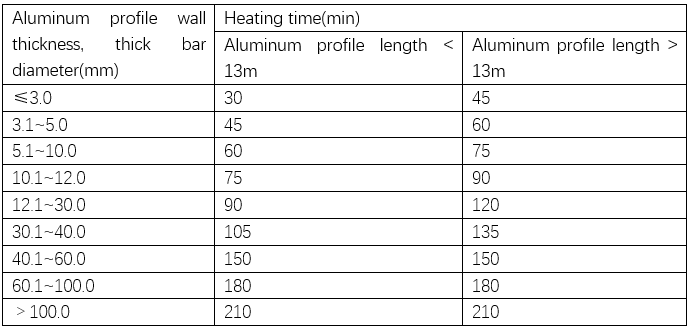

El tiempo de mantenimiento de los perfiles de aluminio calentados con aire caliente es muy diferente al de los baños de sal, y el tiempo de calentamiento en estos últimos es mucho menor. La mayoría de los perfiles o barras de aluminio industriales utilizan hornos verticales de temple por aire, y el tiempo de mantenimiento se calcula cuando la temperatura de la superficie del metal o la temperatura del horno alcanza el límite inferior de la temperatura de temple. La Tabla 1 muestra los tiempos de calentamiento y mantenimiento de perfiles y barras de aluminio de diferentes tamaños en un horno vertical de temple por aire.

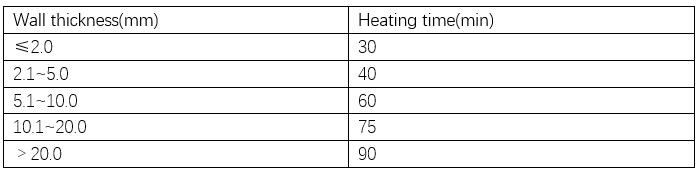

La Tabla 2 muestra el tiempo de calentamiento y mantenimiento de tubos con diferentes espesores de pared en el horno vertical de temple por aire. El tiempo de mantenimiento del calor de temple debe garantizar que la fase de refuerzo se disuelva completamente para obtener el máximo efecto de refuerzo. Sin embargo, el tiempo de calentamiento no debe ser demasiado largo, ya que, en algunos casos, reduciría el rendimiento del perfil.

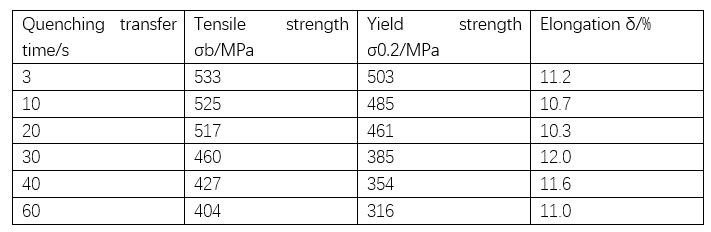

Muchos perfiles industriales de aluminio con tratamiento térmico, como el 2A12, el 7A04 y otros perfiles de alta resistencia, no pueden templarse al aire como los perfiles de aluminio arquitectónico, como la aleación 6063. Es decir, una baja velocidad de enfriamiento puede evitar la precipitación de las fases de refuerzo. Al retirarse del horno de temple, transferirse al tanque de agua de temple y enfriarse al aire durante unos segundos, se produce la precipitación de las fases de refuerzo, lo que afecta el efecto de refuerzo. La Tabla 3 muestra los efectos de los diferentes tiempos de transferencia de la aleación 7A04 en las propiedades mecánicas después del temple.

(Tabla 3 – Efecto del tiempo de transferencia de temple de la aleación 7A04 en las propiedades mecánicas de los perfiles de aluminio)

Por lo tanto, el tiempo de transferencia de temple es uno de los parámetros del proceso que deben especificarse en el temple de perfiles de aluminio. Es decir, la transferencia de los perfiles de aluminio del horno de temple al medio de temple debe completarse dentro del tiempo máximo de transferencia especificado, denominado tiempo máximo de transferencia admisible o tiempo de retardo de temple. Este tiempo está relacionado con la composición de la aleación, la forma del perfil y el grado de automatización del equipo. Si las condiciones lo permiten, cuanto menor sea el tiempo de transferencia de temple, mejor. Las regulaciones generales del proceso: el tiempo de transferencia de perfiles pequeños no debe superar los 20 s, los perfiles de aluminio grandes o templados por lotes no deben superar los 40 s; para perfiles superduros como el 7A04, el tiempo de transferencia no debe superar los 15 s.

Editado por May Jiang de MAT Aluminum

Hora de publicación: 21 de octubre de 2023