Los métodos de liquidación para los perfiles de aluminio utilizados en la construcción generalmente implican la liquidación por pesaje y la liquidación teórica. La liquidación por pesaje implica pesar los productos de perfil de aluminio, incluyendo los materiales de embalaje, y calcular el pago con base en el peso real multiplicado por el precio por tonelada. La liquidación teórica se calcula multiplicando el peso teórico de los perfiles por el precio por tonelada.

Durante la liquidación por pesaje, existe una diferencia entre el peso real y el calculado teóricamente. Existen múltiples razones para esta diferencia. Este artículo analiza principalmente las diferencias de peso causadas por tres factores: variaciones en el espesor del material base de los perfiles de aluminio, diferencias en las capas de tratamiento superficial y variaciones en los materiales de embalaje. Este artículo explica cómo controlar estos factores para minimizar las desviaciones.

1. Diferencias de peso causadas por variaciones en el espesor del material base

Existen diferencias entre el espesor real y el espesor teórico de los perfiles, dando como resultado diferencias entre el peso pesado y el peso teórico.

1.1 Cálculo del peso basado en la variación del espesor

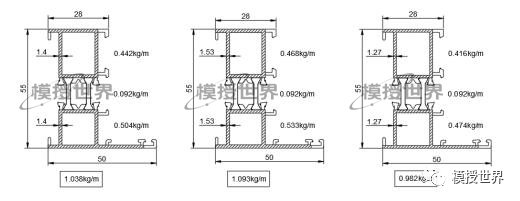

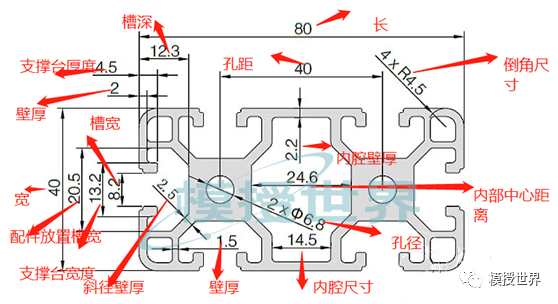

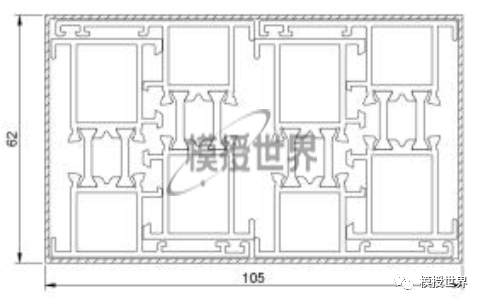

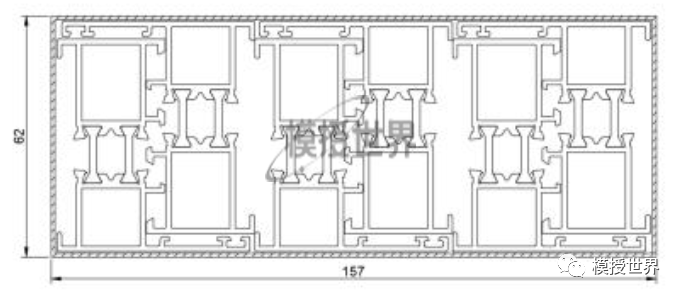

Según la norma china GB/T5237.1, para perfiles con un círculo exterior inferior a 100 mm y un espesor nominal inferior a 3,0 mm, la desviación de alta precisión es de ±0,13 mm. Para un perfil de marco de ventana de 1,4 mm de espesor, el peso teórico por metro es de 1,038 kg/m. Con una desviación positiva de 0,13 mm, el peso por metro es de 1,093 kg/m, lo que representa una diferencia de 0,055 kg/m. Con una desviación negativa de 0,13 mm, el peso por metro es de 0,982 kg/m, lo que representa una diferencia de 0,056 kg/m. Para 963 metros, la diferencia es de 53 kg por tonelada (véase la Figura 1).

Cabe señalar que la ilustración solo considera la variación de espesor de la sección de espesor nominal de 1,4 mm. Si se consideran todas las variaciones de espesor, la diferencia entre el peso real y el peso teórico sería de 0,13/1,4*1000 = 93 kg. La existencia de variaciones en el espesor del material base de los perfiles de aluminio determina la diferencia entre el peso real y el peso teórico. Cuanto más se acerque el espesor real al espesor teórico, más se aproximará el peso real al peso teórico. Durante la producción de perfiles de aluminio, el espesor aumenta gradualmente. En otras palabras, el peso real de los productos fabricados con el mismo conjunto de moldes comienza siendo más ligero que el peso teórico, luego se iguala y finalmente se vuelve más pesado que el peso teórico.

1.2 Métodos para controlar las desviaciones

La calidad de los moldes de perfiles de aluminio es fundamental para controlar el peso por metro de los perfiles. En primer lugar, es necesario controlar estrictamente la banda de trabajo y las dimensiones de procesamiento de los moldes para garantizar que el espesor de salida cumpla con los requisitos, con una precisión de 0,05 mm. En segundo lugar, es necesario controlar el proceso de producción mediante la correcta gestión de la velocidad de extrusión y el mantenimiento tras un cierto número de pasadas del molde, según lo estipulado. Además, los moldes pueden someterse a un tratamiento de nitruración para aumentar la dureza de la banda de trabajo y ralentizar el aumento de espesor.

2. Peso teórico para diferentes requisitos de espesor de pared

El espesor de pared de los perfiles de aluminio tiene tolerancias, y cada cliente tiene requisitos diferentes para el espesor de pared del producto. Según los requisitos de tolerancia de espesor de pared, el peso teórico varía. Generalmente, se requiere solo una desviación positiva o negativa.

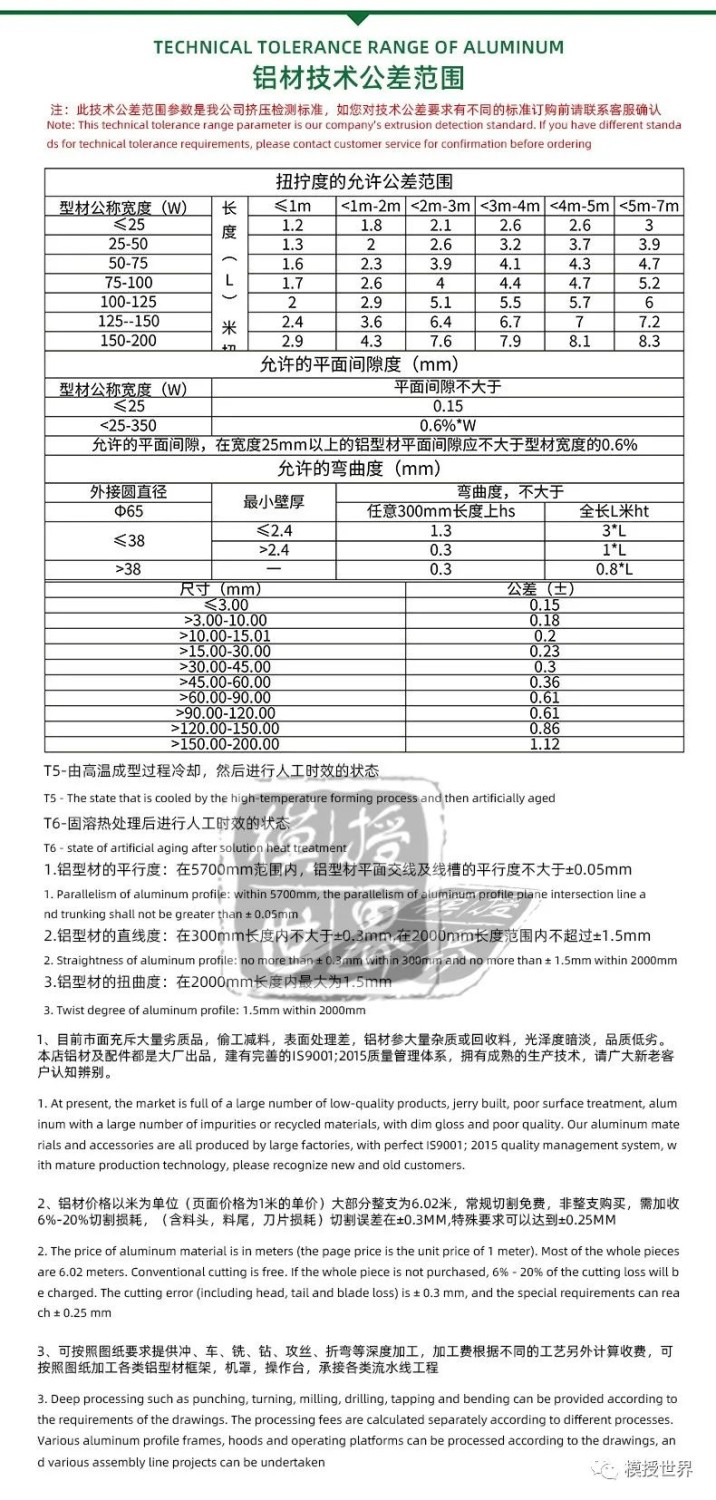

2.1 Peso teórico para la desviación positiva

Para perfiles de aluminio con una desviación positiva en el espesor de pared, el área crítica de carga del material base requiere que el espesor de pared medido no sea inferior a 1,4 mm o 2,0 mm. El método de cálculo del peso teórico con tolerancia positiva consiste en dibujar un diagrama de desviación con el espesor de pared centrado y calcular el peso por metro. Por ejemplo, para un perfil con un espesor de pared de 1,4 mm y una tolerancia positiva de 0,26 mm (tolerancia negativa de 0 mm), el espesor de pared en la desviación centrada es de 1,53 mm. El peso por metro para este perfil es de 1,251 kg/m. El peso teórico para fines de pesaje debe calcularse en base a 1,251 kg/m. Cuando el espesor de pared del perfil es de -0 mm, el peso por metro es de 1,192 kg/m, y cuando es de +0,26 mm, el peso por metro es de 1,309 kg/m (consulte la Figura 2).

Con un espesor de pared de 1,53 mm, si solo se aumenta la sección de 1,4 mm hasta la desviación máxima (desviación Z-máx), la diferencia de peso entre la desviación positiva Z-máx y el espesor de pared centrado es (1,309 – 1,251) * 1000 = 58 kg. Si todos los espesores de pared se encuentran en la desviación Z-máx (lo cual es muy improbable), la diferencia de peso sería de 0,13/1,53 * 1000 = 85 kg.

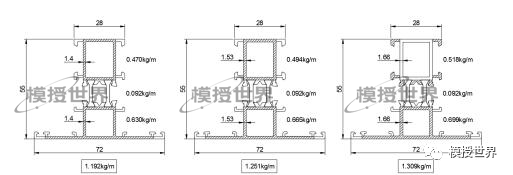

2.2 Peso teórico para la desviación negativa

En los perfiles de aluminio, el espesor de pared no debe superar el valor especificado, lo que implica una tolerancia negativa. En este caso, el peso teórico se calcula como la mitad de la desviación negativa. Por ejemplo, para un perfil con un espesor de pared de 1,4 mm y una tolerancia negativa de 0,26 mm (tolerancia positiva de 0 mm), el peso teórico se calcula con base en la mitad de la tolerancia (-0,13 mm); consulte la Figura 3.

Con un espesor de pared de 1,4 mm, el peso por metro es de 1,192 kg/m, mientras que con un espesor de pared de 1,27 mm, el peso por metro es de 1,131 kg/m. La diferencia entre ambos es de 0,061 kg/m. Si la longitud del producto se calcula como una tonelada (838 metros), la diferencia de peso sería de 0,061 * 838 = 51 kg.

2.3 Método de cálculo del peso con diferentes espesores de pared

De los diagramas anteriores se desprende que este artículo utiliza incrementos o reducciones del espesor nominal de pared al calcular diferentes espesores de pared, en lugar de aplicarlos a todas las secciones. Las áreas con líneas diagonales en el diagrama representan un espesor nominal de pared de 1,4 mm, mientras que otras áreas corresponden al espesor de pared de ranuras y aletas funcionales, que difiere del espesor nominal de pared según la norma GB/T8478. Por lo tanto, al ajustar el espesor de pared, la atención se centra principalmente en el espesor nominal de pared.

Con base en la variación del espesor de pared del molde durante la extracción de material, se observa que todos los espesores de pared de los moldes recién fabricados presentan una desviación negativa. Por lo tanto, considerar únicamente los cambios en el espesor de pared nominal proporciona una comparación más conservadora entre el peso de pesaje y el peso teórico. El espesor de pared en áreas no nominales sí varía y puede calcularse con base en el espesor de pared proporcional dentro del rango de desviación límite.

Por ejemplo, para una ventana y puerta con un espesor de pared nominal de 1,4 mm, el peso por metro es de 1,192 kg/m. Para calcular el peso por metro para un espesor de pared de 1,53 mm, se aplica el método de cálculo proporcional: 1,192/1,4 * 1,53, lo que resulta en un peso por metro de 1,303 kg/m. De igual forma, para un espesor de pared de 1,27 mm, el peso por metro se calcula como 1,192/1,4 * 1,27, lo que resulta en un peso por metro de 1,081 kg/m. El mismo método se puede aplicar a otros espesores de pared.

Considerando un espesor de pared de 1,4 mm, al ajustar todos los espesores de pared, la diferencia de peso entre el peso de pesaje y el peso teórico es de aproximadamente un 7 % a un 9 %. Por ejemplo, como se muestra en el siguiente diagrama:

3. Diferencia de peso causada por el espesor de la capa de tratamiento superficial

Los perfiles de aluminio utilizados en la construcción suelen tratarse con oxidación, electroforesis, recubrimiento por pulverización, fluorocarbono y otros métodos. La adición de capas de tratamiento aumenta el peso de los perfiles.

3.1 Aumento de peso en los perfiles de oxidación y electroforesis

Tras el tratamiento superficial de oxidación y electroforesis, se forma una capa de película de óxido y una película compuesta (película de óxido y película de pintura electroforética), con un espesor de entre 10 μm y 25 μm. La película de tratamiento superficial añade peso, pero los perfiles de aluminio pierden algo de peso durante el pretratamiento. El aumento de peso no es significativo, por lo que la variación de peso tras el tratamiento de oxidación y electroforesis suele ser insignificante. La mayoría de los fabricantes de aluminio procesan los perfiles sin añadir peso.

3.2 Aumento de peso en los perfiles de recubrimiento por pulverización

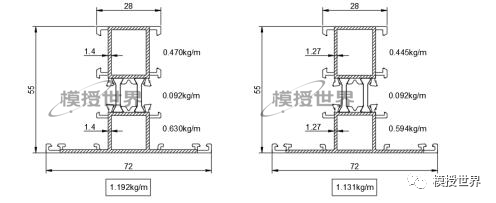

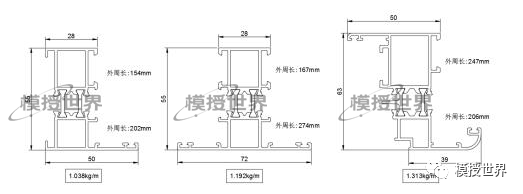

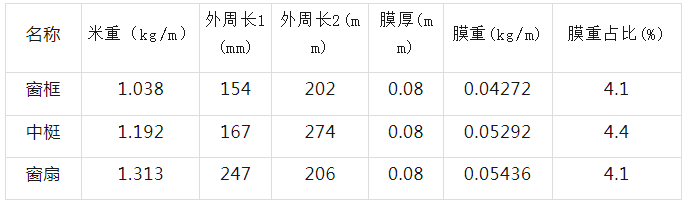

Los perfiles recubiertos con pintura en polvo tienen una capa superficial de recubrimiento en polvo con un espesor mínimo de 40 μm. El peso del recubrimiento en polvo varía según el espesor. La norma nacional recomienda un espesor de entre 60 μm y 120 μm. Los diferentes tipos de recubrimiento en polvo tienen diferentes pesos para el mismo espesor de película. En productos de producción en masa, como marcos, montantes y hojas de ventanas, se aplica una sola capa de película en la periferia. Los datos de longitud periférica se pueden consultar en la Figura 4. El aumento de peso tras el recubrimiento de los perfiles se puede consultar en la Tabla 1.

Según los datos de la tabla, el aumento de peso tras el recubrimiento por pulverización de perfiles de puertas y ventanas representa entre un 4 % y un 5 %. Para una tonelada de perfiles, este aumento es de aproximadamente entre 40 y 50 kg.

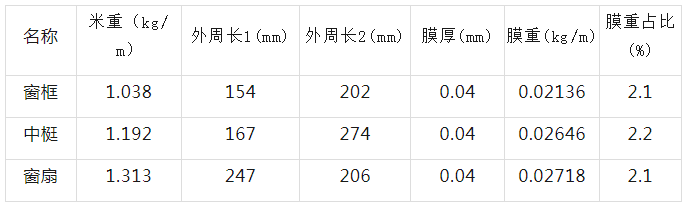

3.3 Aumento de peso en los perfiles de recubrimiento con pintura en aerosol de fluorocarbono

El espesor promedio del recubrimiento en perfiles pulverizados con pintura de fluorocarbono no es inferior a 30 μm para dos capas, 40 μm para tres capas y 65 μm para cuatro capas. La mayoría de los productos pulverizados con pintura de fluorocarbono requieren dos o tres capas. Debido a las diferentes variedades de pintura de fluorocarbono, la densidad después del curado también varía. Tomando como ejemplo la pintura de fluorocarbono común, el aumento de peso se puede observar en la Tabla 2.

Según los datos de la tabla, el aumento de peso tras la aplicación de pintura de fluorocarbono en perfiles de puertas y ventanas es de entre un 2,0 % y un 3,0 %. Para una tonelada de perfiles, este aumento es de aproximadamente entre 20 y 30 kg.

3.4 Control del espesor de la capa de tratamiento superficial en productos de recubrimiento en aerosol con pintura en polvo y fluorocarbono

El control de la capa de recubrimiento en productos pulverizados con pintura en polvo y fluorocarbonada es un punto clave en el proceso de producción, principalmente para controlar la estabilidad y uniformidad de la pulverización de polvo o pintura desde la pistola, garantizando así un espesor uniforme de la película de pintura. En la producción real, un espesor excesivo de la capa de recubrimiento es una de las razones para el recubrimiento secundario. Incluso con una superficie pulida, el espesor de la capa de recubrimiento puede ser excesivo. Los fabricantes deben reforzar el control del proceso de pulverización y garantizar el espesor de la capa.

4. Diferencia de peso causada por los métodos de embalaje

Los perfiles de aluminio generalmente se envuelven con papel o film retráctil y el peso de los materiales de embalaje varía según el método de embalaje.

4.1 Aumento de peso en el envoltorio de papel

El contrato suele especificar el límite de peso para los embalajes de papel, que generalmente no debe superar el 6 %. Es decir, el peso del papel en una tonelada de perfiles no debe superar los 60 kg.

4.2 Aumento de peso en el envoltorio con película retráctil

El aumento de peso debido al embalaje con film retráctil suele rondar el 4 %. El peso del film retráctil en una tonelada de perfiles no debe superar los 40 kg.

4.3 Influencia del estilo del embalaje en el peso

El principio del embalaje de perfiles es protegerlos y facilitar su manipulación. El peso de un paquete de perfiles debe ser de entre 15 y 25 kg. La cantidad de perfiles por paquete influye en el porcentaje de peso del embalaje. Por ejemplo, si los perfiles para marcos de ventanas se embalan en conjuntos de 4 piezas con una longitud de 6 metros, el peso es de 25 kg y el papel de embalaje pesa 1,5 kg, lo que representa el 6 % (véase la Figura 5). Si se embalan en conjuntos de 6 piezas, el peso es de 37 kg y el papel de embalaje pesa 2 kg, lo que representa el 5,4 % (véase la Figura 6).

De las cifras anteriores se desprende que cuantos más perfiles haya en un paquete, menor será el porcentaje de peso de los materiales de embalaje. Con el mismo número de perfiles por paquete, cuanto mayor sea el peso de estos, menor será el porcentaje de peso de los materiales de embalaje. Los fabricantes pueden controlar el número de perfiles por paquete y la cantidad de materiales de embalaje para cumplir con los requisitos de peso especificados en el contrato.

Conclusión

Según el análisis anterior, existe una desviación entre el peso real de los perfiles y el peso teórico. La desviación en el espesor de la pared es la principal causa de esta desviación. El peso de la capa de tratamiento superficial se puede controlar con relativa facilidad, al igual que el peso de los materiales de embalaje. Una diferencia de peso del 7 % entre el peso de pesaje y el peso calculado cumple con los requisitos estándar, y una diferencia del 5 % es el objetivo del fabricante.

Editado por May Jiang de MAT Aluminum

Hora de publicación: 30 de septiembre de 2023